Il trattamento di nichelatura chimica

Il nichel chimico

in dettaglio

Scopri le diverse specificità della nichelatura: il suo principio di deposizione, i diversi trattamenti termici, la mascheratura e i nostri strumenti.

Il principio della deposizione di nichel

La tecnica di deposizione del nichel su un substrato metallico è ampiamente utilizzata in vari settori industriali. I processi di deposizione sono complessi e dipendono da una serie di parametri quali il pH, la temperatura, la composizione dei bagni di trattamento del nichel chimico e la natura del substrato, il tutto con l’obiettivo di creare le migliori condizioni di deposizione del nichel chimico.

Il processo di deposito chimico inizia con l’immersione dei pezzi in bagni di preparazione della superficie, compresi lo sgrassaggio e il decappaggio, per garantire l’adesione molecolare del nichel chimico a materiali come acciaio, alluminio, rame, ghisa o leghe.

I pezzi vengono quindi immersi in una soluzione contenente sali di nichel (solfato), agenti riducenti (ipofosfito) e additivi (acidi, agenti complessanti, tensioattivi, ecc.).

Questo innesca una reazione autocatalitica:

NiSO4 + 3 NaH2PO2 + 3H2O → Ni°(P) + 3 Na+ + 3H2PO3- + SO42- + 2 H2 + 2 H+

In altre parole:

Solfato di nichel + ipofosfito di sodio + acqua → lega nichel-fosforo

I diversi tipi di trattamento

- Il trattamento “brut de bain” offre una protezione anticorrosione semplice e duratura, ideale per la conservazione a lungo termine dei pezzi. È consigliato per applicazioni non soggette a forti sollecitazioni meccaniche.

- Il trattamento termico di degasaggio conferisce al deposito di nichel chimico una migliore adesione e una maggiore resistenza, eliminando l’idrogeno incluso nello strato.

- Il nichel “temprato”, ottenuto dopo un trattamento termico tra i 3 e i 400°C, aumenta significativamente la durezza del nichel chimico altamente fosforilato, pur mantenendo una soddisfacente protezione dalla corrosione. È particolarmente indicato per le parti soggette a usura da attrito, prolungandone la durata nelle applicazioni meccaniche più impegnative.

- Il trattamento termico di diffusione offre un’eccezionale protezione dalla corrosione e migliora la durezza rispetto al trattamento “a bagno”. Offre un’eccellente resistenza alla nebbia salina e un legame perfetto tra lo strato di nichel chimico e il substrato. È particolarmente adatto ad applicazioni meccaniche severe in ambienti aggressivi e corrosivi. Questi diversi metodi di nichelatura chimica permettono di ottimizzare la durata e le prestazioni dei pezzi in base alle specifiche esigenze.

Mascheratura: protezione parziale dal nichel

La “mascheratura” è una tecnica che consente di proteggere parzialmente un pezzo dalla nichelatura chimica quando è assolutamente necessario. Questo metodo può essere talvolta complesso da attuare e va contro la filosofia della nichelatura, che in genere mira a ricoprire completamente il pezzo con uno strato metallico per garantire una tenuta totale. L’area mascherata può servire come potenziale punto di partenza per la corrosione.

Tuttavia, questo processo offre la possibilità di non rivestire un’area specifica del pezzo quando le sue caratteristiche (dimensioni, materiali, ecc.) lo rendono assolutamente necessario.

Possiamo applicare mascherature all’acciaio, all’alluminio, al rame, alla ghisa e alle loro leghe per soddisfare esigenze specifiche.

Ottimizza il processo di trattamento in nichel chimico con la nostra gamma di strumenti

Per Verbrugge, la qualità è l’aspetto più importante della nostra produzione. Ecco perché offriamo un’ampia gamma di strumenti innovativi per soddisfare tutte le esigenze del cliente.

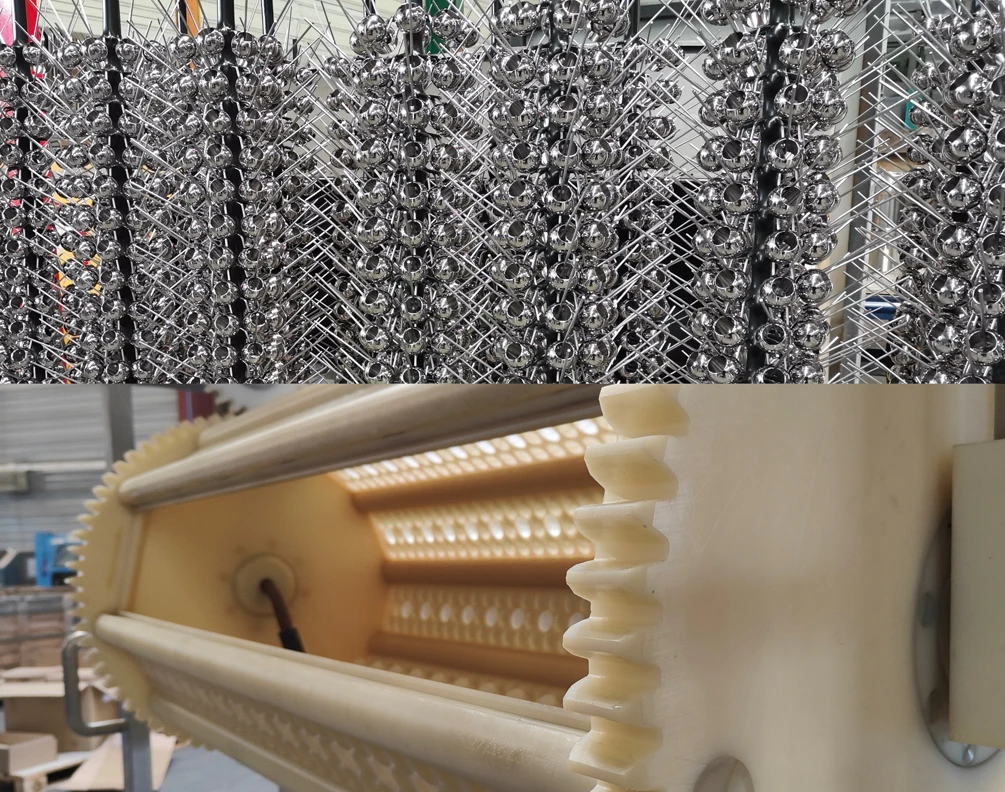

- Montaggio albero (sapin): i nostri diversi supporti ad albero (sapin) offrono una soluzione affidabile e versatile per appendere i vostri pezzi durante la nichelatura chimica. Garantisce un fissaggio sicuro.

- Montaggio barile: il nostro sistema di montaggio a barile è progettato per gestire lotti di pezzi che non consentono punti di contatto. Questo processo assicura che il nichel chimico sia distribuito uniformemente sulla superficie, garantendo una qualità costante.

- Montaggio pendolare: il montaggio pendolare offre un’alternativa efficace se i pezzi sono fragili e complessi. È progettato per controllare la rotazione e ridurre al minimo l’impatto tra le parti.

- Montaggio rotante: Per i pezzi dalle forme più complesse, o anche senza punti di contatto, le nostre attrezzature rotanti sono la soluzione ideale. Offrono una rotazione completa per garantire un rivestimento uniforme, anche negli angoli più inaccessibili.

- Montaggio del cestello: i nostri cestelli sono progettati per i pezzi che possono essere semplicemente appoggiati. Offre una soluzione pratica per la lavorazione di pezzi di diverse dimensioni e forme, garantendo un uso efficiente dello spazio di lavorazione.